Det er gjennom det fireårige RESGRAM-programmet (Utvikling av resirkulert tilslag fra gravemasser til bruk i veibygging og betongproduksjon) at dette spennende forskningsresultatet fremkommer i en forskningsrapport utarbeidet av SINTEF.

I de foreløpige resultatene fra prosjektet viser det seg at det er mulig å produsere betong med 100 prosent resirkulert tilslag, som tilfredsstiller de samme fysiske kravene som tradisjonelle betongblandinger med naturlig tilslag. Samtidig tilfredsstiller det resirkulerte tilslaget i stor grad normverdiene for forurenset grunn angitt i Forurensningsforskriften.

Forskningsprogrammet er initiert av Velde Industri AS (prosjektleder) i samarbeid med Asak AS, Statens Vegvesen Vegdirektoratet, Universitet i Agder og SINTEF Byggforsk. Prosjektet er dessuten støttet av Norges forskningsråd.

Gravemassene blir vasket og separert

Det er SINTEF som har gjennomført forskningen, og som sammen med Velde Industri tatt utgangspunkt i grus og pukk fra både forurensede og ikke-forurensede gravemasser (tilstandsklasse 1-4) ved sitt nye og helt moderne anlegg (CDE AggmaxTM med sandvask system) som i dag gjenvinnes hos Velde.

Gravemassene blir vasket og uønskede komponenter blir separert bort slik at gjenvunnet pukk, grus og sand, her betegnes resirkulert tilslag, kan anvendes i bruksområder der naturlig tilslag anvendes (f. eks. veibygging).

I Velde sitt gjenvinningsanlegg går massene gjennom magnetisk separasjon, sikting, vasking, kjemisk flokkulering, kjemisk rensing og avvanning med høytrykk filterpresse. Det produserer resirkulert tilslag i fraksjonene (angitt i mm) 0/2 (sand), 2/4, 4/16, 16/32, 20/100, samt residualfraksjon (< 63 μm).

Faktorer som påvirker egenskapene til gravemassene

Siden gravemassene hentes fra ulike kilder, er det viktig å undersøke hvordan kjemiske og mineralogiske variasjoner påvirker egenskapene til de resirkulerte produktene. RESGRAM prosjektet studerer derfor hvilken mineralogi som forventes i gravemasser basert på geologien i området, samt foretar kjemiske og mineralogiske undersøkelser av stedlige masser, råmaterialer, produkter og residualfraksjonen.

Disse undersøkelsene vil sammen med fysisk-mekaniske laboratorietester legge grunnlaget for å beskrive hvilke parametere som bør testes regelmessig, og hvor ofte og hvordan masser kan blandes for å oppnå riktige egenskaper.

Sentrale parametere vil være finstoffinnhold, klassifisering, gradering, korndensitet, motstand mot knusing, vannabsorbsjon, innhold av kjemiske stoffer og vannløselige stoffer.

Det resirkulerte tilslaget tilfredsstiller miljøkravene

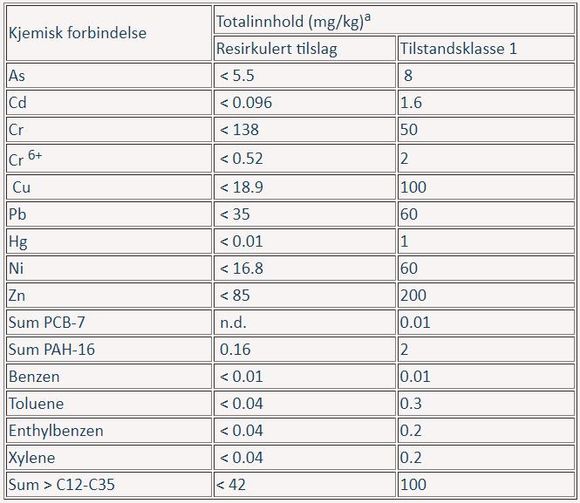

Kjemisk analyse av totalinnholdet av organiske og uorganiske forbindelser i ulike fraksjoner viser så langt at tilslaget tilfredsstiller tilstandsklasse 1 (normverdier) angitt i Forurensningsforskriften, se tabell.

Disse kriteriene ble opprinnelig utviklet for håndtering av forurenset jord. Imidlertid blir de for tiden brukt til å vurdere egnetheten til byggeavfall, som skal resirkuleres (Miljødirektoratet, 2009).

Resirkulert tilslag i klasse 1 kan normalt brukes uten restriksjoner over grunnvann og på steder som ikke er i direkte kontakt med sjøvann eller ferskvannsressurser.

Pilotforsøk ga lovende resultater

Det er gjennomført et pilotforsøk, der det ble støpt et 100 m3 betongdekke av ferdigblandet betong, i henhold til betongklasse C35/45. Tilslaget var 100 % resirkulert tilslag. Den 0/2 mm vasket sanden hadde mindre enn 3 % av partiklene som passerte 0,063 mm sikt. Det lave finstoffinnholdet sammen med den maksimale aggregatstørrelsen på 32 mm (i stedet for den tradisjonelle 22 mm), resulterte i redusert sementinnhold i betongblandingen.

Betongen var lett å legge, og en tilfredsstillende overflate ble oppnådd ved bruk av en planeringsmaskin. En herdemembran ble brukt for å forhindre sprekker.

Det ble ikke observert blødninger eller sprekker under utstøpingen, etterbehandling og de første 24 timer. Fem måneder etter utstøping er det ikke observert sprekker i betongplaten som kan tilskrives aggregatene. Egenskapene til fersk og herdet betong ble testet. Resultatene viste at betongen hadde en trykkfasthet som ikke var lavere enn for en betong støpt med naturlig tilslag.